NEWS

新闻资讯

管壳式换热器管束支撑结构的发展

2014-09-23 10:18

管壳式换热器壳程挡板和管束支撑物的发展表现为折流板形式的改变和发展,它们的特点是通过开发和改进壳程换热管的支撑结构,尽可能消除壳程流体流动的传热死区,提高壳程的传热性能,降低壳程的流动阻力,提高流速,减少积垢,达到强化传热、减少腐蚀、增强管束抗振性能的目的。目前已出现的形式可归纳为折流板、折流杆和其他类型的结构。

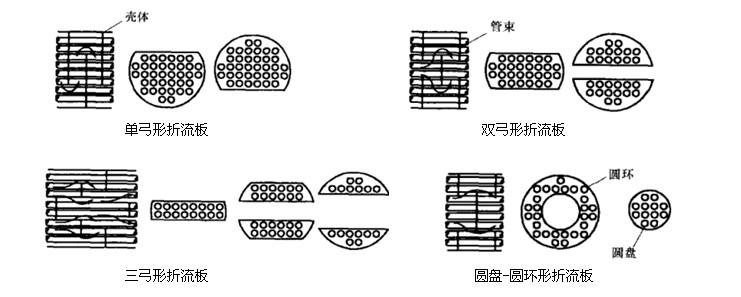

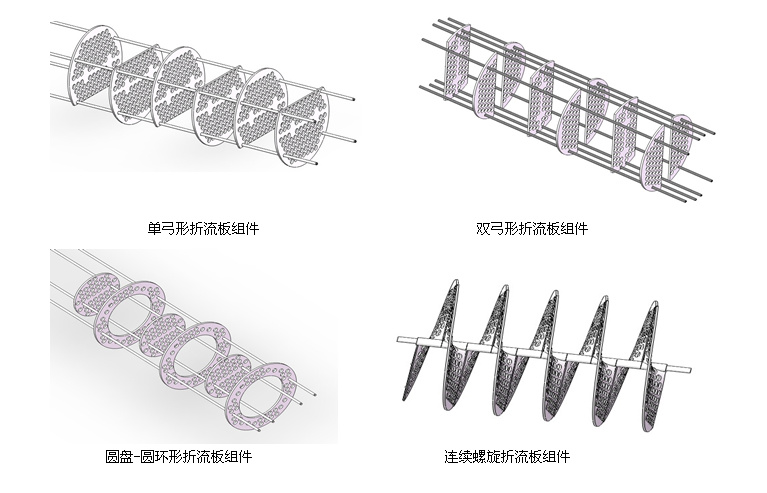

折流板的设置,可提高壳程流体的流速,增加湍动程度,并使壳程流体垂直冲刷管束进而改善传热,增大壳程流体的传热系数。弓形折流板是最常用的折流板形式,他是在整圆形板上切除一段圆缺区域,它的作用是折流即改变流体流向。壳程内多块折流板的设置使得流体逐次翻越折流板,呈“之”字形流动。弓形折流板有单弓形、双弓形和三弓形(见附图)。在大直径的换热器中,如折流板的间距较大,流体绕到折流板背后接近壳体处,会有一部分流体停滞起来,形成对传热不利的“死区”,为消除此影响,可以采用多弓形折流板。多弓形折流板开口区域大,壳程内流体的流向不是单一的横向冲刷,因而压降较小。除弓形外,常用的折流板形式还有圆盘-圆环形,它是由大直径的开孔圆环板和小直径的盘板交错排列组成,介质流动的特性是与轴心对称,流动多为与管束相向的平行流,因此流动阻力较单弓形折流板小,与管子垂直的横流引起的振动小,但壳程传热系数比单弓形的小。此外还有螺旋形折流板,螺旋形折流板有四分之一螺旋折流板、三分之一螺旋折流板、连续螺旋折流板(见附图),相同流速的情况下螺旋折流板的压力损失远小于弓形折流板的压力损失,因而可以将螺旋板换热器壳程流速设计的很大,压力损失小又无流动盲区且降低积垢,单位压降下传热系数大是螺旋折流板换热器的明显特征。

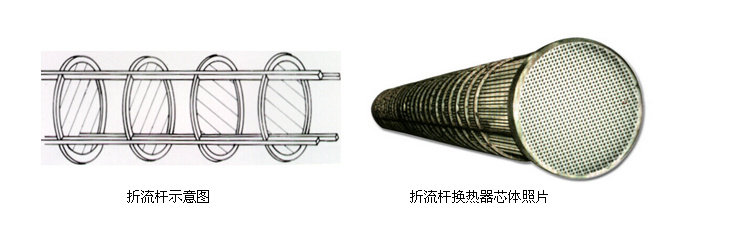

除了折流板式的管束支撑结构,最常用的还有折流杆式的管束支撑结构。折流杆是最常用的栅式折流方式,用于支撑管子,增大壳程流体湍流。折流杆式换热器的流体流动平行于管子,流体诱导的振动会由管子的折流支撑而消除,当流体的流速达到一定值时,流体经过支撑杆处的旋涡脱落和折流圈处的文丘里效应在后面产生旋涡尾流,流体的流速越大则湍流越激烈,从而强化了传热。在旋流强度减弱后,流体通过后面的折流元件又产生新的旋流和节流。随着流体流速的的加快和湍动度增强,流体对管外边界层液膜的剪力加大,既提高了传热系数又有除垢防垢作用。折流杆与换热管之间为点接触或线接触,接触面积小,因此充分利用了换热面积,消除了换热死区,由于其既不存在管束的横向阻力,也没有反复的转变效应,故壳程压力降很小。由于折流杆换热器壳程主流区为纵向流,因此折流杆换热器具有抗振性能好、壳程压降低、抗结垢性能强等优点。折流杆的不足之处是只有在大流量或高流速的情况下才能显示出其优异的性能。

除了折流板、折流杆型的管束支撑结构外,还有整圆形折流板式、空心环式、换热管自支撑式、螺旋扭片支撑等结构等,总之各种结构各有其优缺点,设计时要根据具体情况进行选择。

综上所述,从结构上看,管束支撑结构趋于简单化,管间流通面积趋于扩大化。从性能上看,支撑结构的发展有以下特点:壳程流体流动由横向流变为纵向流或螺旋流的同时,流阻降低,流动压降减小,传热面积得到充分利用,因而壳程的综合传热性能明显提高;抗振性能和抗结垢性能显著提高,使设备的使用寿命延长,维护费用降低;支撑结构简单化使制造更方便,并节约材料和设备投资。然而,现阶段各种支撑结构对壳程流体流动微观上的影响仍然不是十分清楚,理论研究仍然还不完善,究竟是哪一种结构最优仍需要做更多的对比研究。但也要指出壳程支撑结构对换热器总体传热性能提升的影响是有限的,也要看管程的流体传热性能与壳程流体的传热性能的差异如何,如果管程内流体的传热性能远小于壳程的流体,则期望通过强化壳程的换热性能来提高换热器总体传热性能是不会有较明显的效果的。

上一页:

下一页: